Siliziumkarbid-Halbleiter – Materialien, Herausforderungen und Lösungen

Siliziumkarbid-Halbleiter

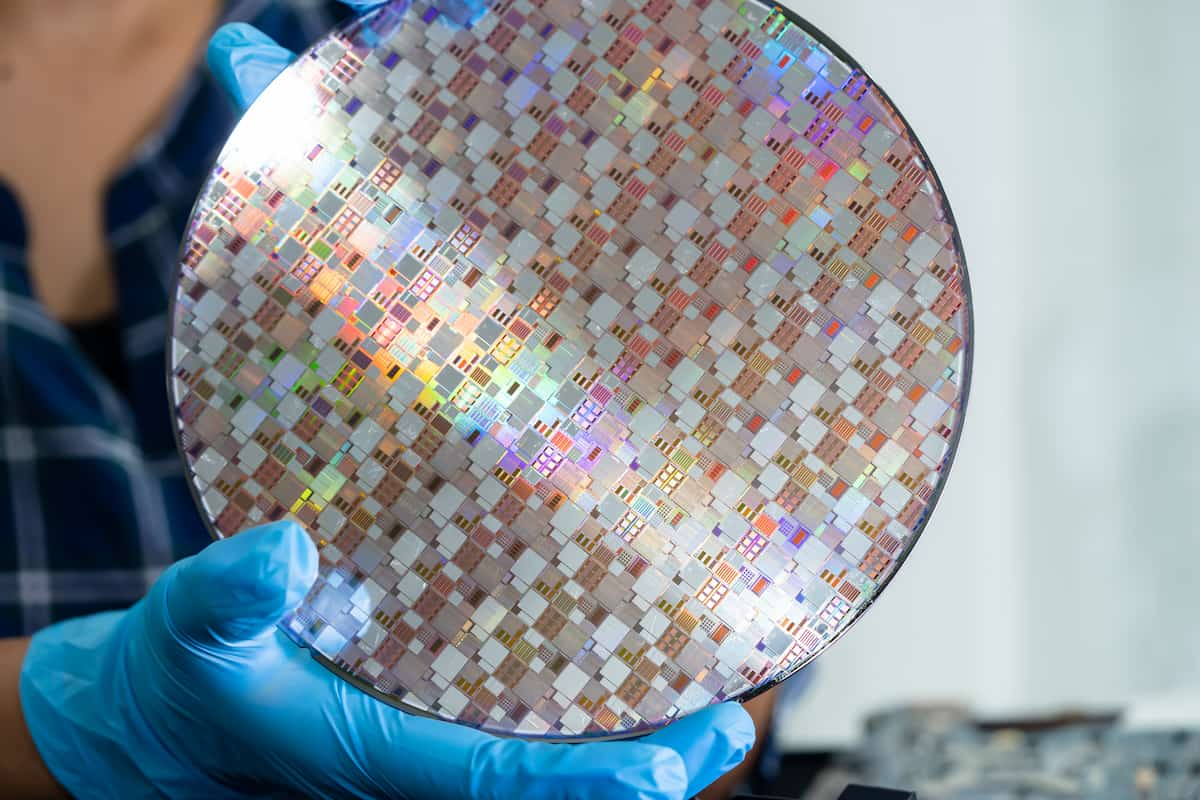

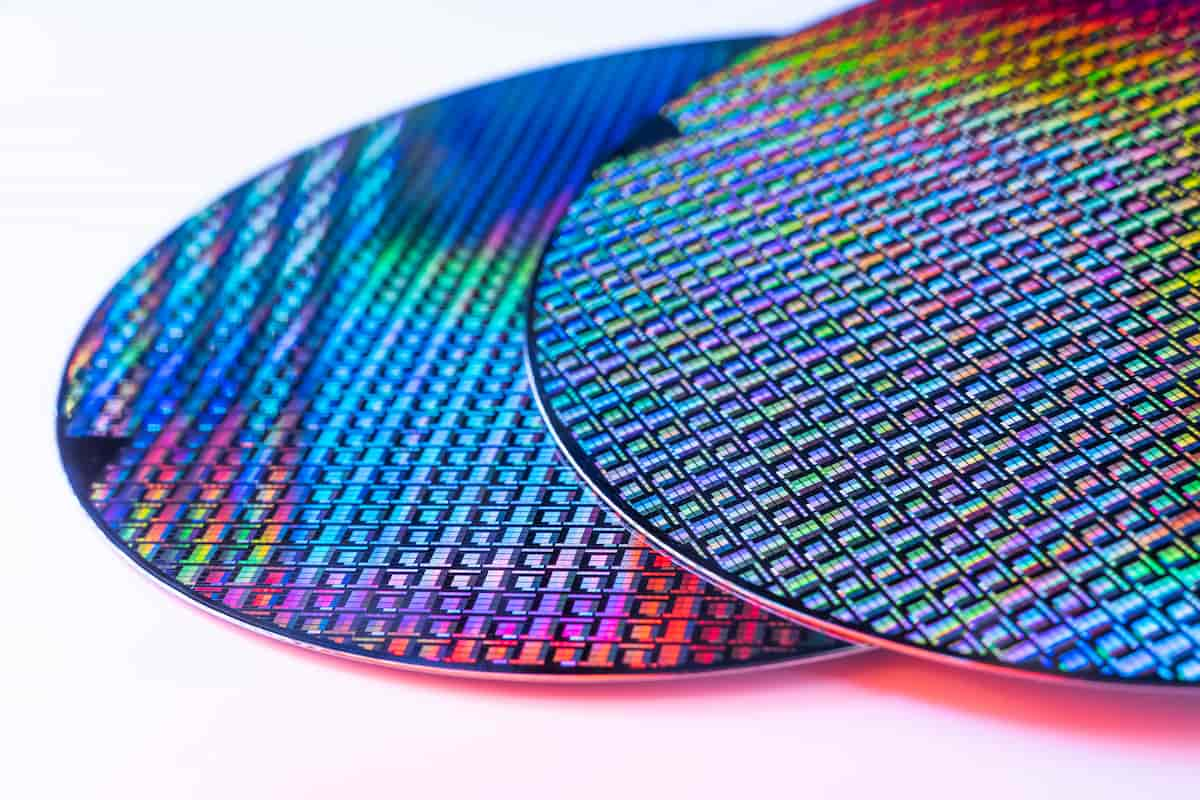

Halbleiter sind das Rückgrat elektronischer Geräte und bieten ein perfektes Gleichgewicht zwischen Steuerung und Miniaturisierung. Halbleiter werden als Bausteine für die komplexen elektronischen Funktionen hergestellt, die heute in vielen Geräten enthalten sind. Sie werden typischerweise aus reinen Elementen wie Silizium und Germanium oder aus Verbindungen wie Galliumarsenid entwickelt. Die Marktnachfrage nach Halbleitern hat sich verändert und fordert Hersteller heraus, innovative Materialien zur Verbesserung der Produktivität zu verwenden.

Die ständig steigende Nachfrage nach Halbleitern in verschiedenen Sektoren, wie der Unterhaltungselektronik, der Automobilindustrie und der künstlichen Intelligenz, hat die Fertigungskapazitäten belastet. Halbleiterhersteller haben schnelle technologische Fortschritte und Unterbrechungen der Lieferkette erlebt, was Unternehmen dazu veranlasst hat, in neue Fertigungsanlagen zu investieren, und sie herausfordert, neue Wege zu finden, um Halbleiterchips schneller und effizienter zu entwickeln.

Siliziumkarbid (SiC) hat bei Halbleiterherstellern große Aufmerksamkeit erregt und ermöglicht es ihnen, Herausforderungen für die Effizienz bei der Bearbeitung von Halbleitern zu überwinden. SiC ist ein Breitband-Halbleitermaterial, das bei höheren Temperaturen und Spannungen als Silizium betrieben werden kann, wodurch es besonders für Hochleistungs- und Hochtemperaturanwendungen geeignet ist. Aufgrund seiner höheren Wärmeleitfähigkeit haben SiC-Halbleiter eine zunehmende Akzeptanz in Branchen wie Leistungselektronik, Elektrofahrzeugen und Systemen für erneuerbare Energien erfahren.

Die Vorteile von Siliziumkarbid

Der Markt für Siliziumkarbid-Geräte wird voraussichtlich bis 2030 bis zu 14 Milliarden US-Dollar erreichen, mit einer geschätzten CAGR von 26 %. Vor allem aufgrund des hohen prognostizierten Wachstums bei Elektrofahrzeugen, Solar- und Windenergie sowie intelligenter Stromnetzumschaltung steigt die Nachfrage nach Siliziumkarbid. Obwohl heute noch vorwiegend Silizium auf dem Markt eingesetzt wird, bietet Siliziumkarbid für Halbleiterhersteller mehrere Vorteile gegenüber Silizium, darunter:

- Höhere Effizienz – Siliziumkarbid hat im Vergleich zu Silizium eine größere Bandlücke, wodurch es bei höheren Temperaturen und Spannungen betrieben werden kann, was zu höheren Effizienzraten und geringeren Leistungsverlusten für Hersteller führt.

- Höhere Leistungsdichte – SiC-Halbleiter verarbeiten eine höhere Leistungsdichte als Silizium und bieten mehr Leistung in einem kleineren Gehäuse.

- Betrieb mit höherer Frequenz – Mit einer höheren Wärmeleitfähigkeit als Silizium kann Siliziumkarbid extrem hohe Temperaturen bewältigen und eignet sich daher für Anwendungen in der Luft- und Raumfahrt und in der Automobilindustrie bei hohen Temperaturen.

- Längere Lebensdauer – Aufgrund ihrer einzigartigen Eigenschaften wie exzellente Wärmeleitfähigkeit, breite Bandlücke, hohe Elektronenmobilität und hohe Leistungsdichte halten SiC-Halbleiter länger als Silizium. Durch die Umstellung auf Siliziumkarbid benötigen die Produkte der Hersteller im Laufe der Zeit weniger Wartung und Austausch.

Bearbeitung von Siliziumkarbid

Die Bearbeitung von SiC-Material für Halbleiterhersteller kann aufgrund seiner einzigartigen Materialeigenschaften eine Herausforderung darstellen. Siliziumkarbid ist extrem hart und spröde, perfekt für Halbleiter, aber mit vielen Werkstoffen schwer zu bearbeiten. Die Anwendung übermäßiger Kraft bei der Bearbeitung mit ungeeigneten Materialien kann Risse, Defekte und Absplitterungen des SiC verursachen und es für präzise Halbleiterkomponenten unbrauchbar machen.

Hersteller von SiC-Wafern verlassen sich auf das beste Material, um ihren Durchsatz und ihre Produktivität zu maximieren, weshalb synthetische Industriediamanten ideal für die Bearbeitung von Siliziumkarbid sind.

Diamanten, die als das härteste Material auf dem Markt bekannt sind, gelten als eine der effektivsten Optionen für die Bearbeitung von SiC. Die Diamantkörnung mit der richtigen Größe, Festigkeit und Schneidkanten ermöglicht eine präzise Bearbeitung auf empfindlichen SiC-Wafern. Mit reduzierter Brüchigkeit und außergewöhnlicher Wärmeleitfähigkeit senken Diamanten das Risiko, Risse oder Brüche zu verursachen, was für die Ableitung der während der Bearbeitung erzeugten Wärme von entscheidender Bedeutung ist, wodurch übermäßige Temperaturen vermieden werden, die das Siliziumkarbidmaterial möglicherweise verhärten könnten.

Hyperion-Lösungen für die Siliziumkarbid-Halbleiterindustrie

Hyperion Materials & Technologies ist aus GE, Diamond Innovations und Sandvik Hard Materials hervorgegangen. Forschung und Entwicklung sind unsere Grundlage, und die Partnerschaft mit unseren Kunden zur Schaffung innovativer Technologien ist die Quelle unseres kontinuierlichen Wachstums. Mit mehr als sieben Jahrzehnten Erfahrung in der Entwicklung harter und superharter Materialien bietet Hyperion ein umfassendes Sortiment an synthetischen Industriediamanten, die sich hervorragend für die Bearbeitung von Siliziumkarbid-Wafern für die Halbleiterindustrie eignen. Das Diamantenportfolio von Hyperion ist in Größen von Submikron, Mikron und Mesh erhältlich und bietet mehrere Vorteile für Präzisionsbearbeitungsanwendungen, darunter:

- Verbesserung der SiC-Leistung und des Durchsatzes – Hyperion bietet einzigartige Submikron- und Mikron-Diamantenoptionen mit feineren Schneidpunkten als monokristalline oder polykristalline Mikron-Diamanten. Mit mehr Schneidpunkten tragen die einzigartigen Diamantenlösungen von Hyperion dazu bei, die Materialentfernungsraten zu erhöhen und gleichzeitig die Oberflächenrauheit des Siliziumkarbid-Wafers zu reduzieren.

- Unübertroffene Haltbarkeit und Kontrolle – Die Mikron-Diamanten von Hyperion lassen sich nicht leicht zerkleinern und behalten ihre Größe und Wirksamkeit während des gesamten SiC-Bearbeitungsprozesses bei, was außergewöhnlich haltbare und konsistente Kanten bietet.

- Außergewöhnliche Kantenqualität – Die Submikron- und Mikron-Lösungen von Hyperion zeichnen sich durch ihre scharfen Kanten aus, die für die Minimierung von Werkzeugverschleiß entscheidend sind. Außergewöhnliche Schneidkantenqualität erhöht die Fertigungsflexibilität, verlängerte Standzeiten und verbesserte Kontrolle und Präzision, was die Lösungen von Hyperion zur ersten Wahl für Läpp- und Polieranwendungen macht.

- Hervorragende Qualität der Waferoberfläche – Hyperion bietet einzigartige Mikron-Diamanten, die übergroße Partikel erkennen können. Diese Partikel können zu Absplitterungen, Kratzern und Unvollkommenheiten im Wafer führen, was zu seinem vollständigen Verlust führt.

Produkte für Siliziumkarbid-Halbleiter

Hyperion bietet verschiedene Diamantprodukte für die Halbleiterindustrie an.

Hyperion Diamant-Schlämme

Hyperion Diamant-Schlämme sind patentierte, einzigartige Mikron-Diamant-Schlämme und eine Suspension, die entwickelt wurde, um die Läpp- und Polierleistung in Präzisionsanwendungen wie der Siliziumkarbid-Wafer-Verarbeitung zu verbessern. Mit dem enthaltenen Diamanten, der eine modifizierte Oberfläche mehrerer feiner Mikroschneidpunkte enthält, die die Oberflächenrauheit eines Werkstücks drastisch reduzieren, helfen Hyperion Diamant-Schlämme, einen schnelleren, effizienteren und produktiveren Prozess für die Herstellung von epi-fertigen Siliziumkarbid-Wafern zu ermöglichen.

Mikrondiamant-Pulver

Superabrasives Diamantpulver bietet beispiellose Materialkonsistenz, Schneidleistung und Oberflächenqualität für das Polieren und Läppen von Drahtsägen, Saphiren, Glas und Keramik. Hyperion bietet Mikrondiamant-Pulver im Bereich von Submikron bis 50 Mikron, erhältlich in Metall- und Harzbindung und mit einer patentierten geätzten Diamantoberfläche. Hyperions Mikrondiamant-Pulver wird in Schleifwerkzeugen verwendet, um eine feinere und glattere Oberfläche als andere Schleifmaterialien zu erhalten, und daher sind sie ideal für Präzisionsschleifscheiben und Polierpads geeignet.

Erfahren Sie mehr über die synthetischen Diamantlösungen von Hyperion zur Bearbeitung von Halbleitern und erfahren Sie, wie es die SiC-Wafer-Produktion durch Reduzierung des CMP-Polierens um bis zu 50 % steigern kann.