Das richtige Hartmetall für Superlegierungen senkt die Kosten für den Austausch von Werkzeugen

Herausforderungen in der Luft- und Raumfahrtfertigung meistern

Ein in den USA ansässiger Hersteller von Turbinen- und Düsenmotorkomponenten stand vor erheblichen Herausforderungen bei der Bearbeitung von Komponenten aus Rene 108, einer Superlegierung auf Nickelbasis, die für ihre außergewöhnliche Festigkeit und Beständigkeit unter extremen Bedingungen bekannt ist. Das Unternehmen erfuhr Folgendes:

- Einen häufigen Werkzeugaustausch: Die verwendeten Werkzeuge waren schnell abgenutzt, was zu häufigen Ausfallzeiten und einer geringeren Produktionseffizienz führte.

- Steigende Werkzeugkosten: Die Tatsache, dass sie mit extern beschafften Werkzeugen arbeiten mussten, erhöhte die Kosten erheblich und wirkte sich auf die Gesamtrentabilität aus.

Diese Herausforderungen erschwerten es dem Hersteller, die Anforderungen der Branche an Präzision und Effizienz mit der Notwendigkeit nachhaltiger Margen in Einklang zu bringen.

Transformative Lösungen für bessere Margen

Der Hersteller entschied sich für eine Partnerschaft mit Hyperion Materials & Technologies, um zwei transformative Änderungen an seinen Betrieben umzusetzen. Erstens nutzte der Hersteller sein vorhandenes Fachwissen und seine Ausrüstung, um die Werkzeugproduktion ins eigene Haus zu holen. Dies ermöglichte es ihnen, eine größere Kostenkontrolle zu erreichen und die betriebliche Flexibilität zu verbessern.

Zweitens haben sie ihre Hartmetallsorte auf die H10F-Wolframkarbidstangen von Hyperion aufgerüstet, ein Hochleistungssubstrat, das für außergewöhnliche Zähigkeit, Verschleißfestigkeit und Kantenbeständigkeit entwickelt wurde. Dieses Material erwies sich als ideal für die Bearbeitung der spezifischen anspruchsvollen Superlegierung Rene 108. Zusammen optimierten diese strategischen Anpassungen die Werkzeugprozesse, um die kritischen Herausforderungen von Haltbarkeit und Kosten anzugehen.

Hervorragende Ergebnisse erzielen

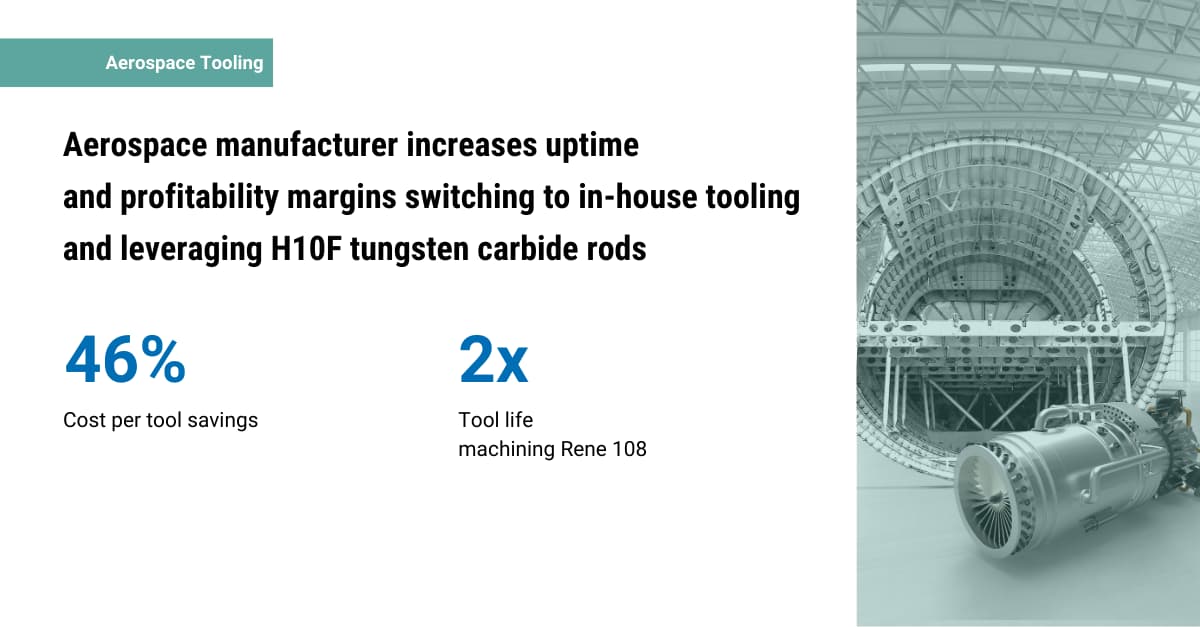

Die Umstellung auf firmeneigene Werkzeuge mit den H10F-Wolframkarbidstangen von Hyperion führte zu bemerkenswerten Ergebnisse. Unter anderen hat sich die Standzeit mehr als verdoppelt, was den Ersetzungsbedarf erheblich reduziert und Produktionsunterbrechungen minimiert. Darüber hinaus senkte die Umstellung auf die firmeneigene Produktion die Kosten pro Werkzeug um 46 %, was zu erheblichen Verbesserungen der Gewinnmargen führte.

Diese Fallstudie zeigt, wie ein gezielter Ansatz für Werkzeuge die Fertigungsprozesse in der Luft- und Raumfahrt verändern kann. Durch die Kombination innovativer Materialien und betrieblicher Kontrolle erzielte der Hersteller sowohl Effizienz- als auch Rentabilitätsgewinne.

Entdecken Sie die Details

Erfahren Sie, wie Hersteller von Turbinen- und Jetmotorkomponenten die Rentabilität steigern können, und erfahren Sie, wie die Lösungen von Hyperion Ihre Fertigungsprozesse verbessern können. Die Geschichte umfasst eine Aufstellung der Kosten und Margenverbesserungen, die der Luft- und Raumfahrthersteller erzielt hat. Füllen Sie das Formular aus, um auf diesen exklusiven Inhalt zuzugreifen.